2. Kísérleti folyamat

2.1 A ragasztófólia kikeményítése

Megfigyelték, hogy közvetlenül létrehoz egy szénfilmet, vagy grafitpapírral ragasztjaSiC ostyákragasztóval bevonva számos problémát okoz:

1. Vákuumos körülmények között a ragasztófólia ráSiC ostyákA jelentős levegőkibocsátás miatt pikkelyszerű megjelenést váltott ki, ami felületi porozitást eredményezett. Ez megakadályozta, hogy a ragasztórétegek megfelelően tapadjanak a karbonizálás után.

2. A kötés során aostyaegy mozdulattal a grafitpapírra kell helyezni. Ha áthelyezés történik, az egyenetlen nyomás csökkentheti a ragasztó egyenletességét, ami negatívan befolyásolja a ragasztás minőségét.

3. A vákuumműveletek során a ragasztórétegből felszabaduló levegő leválást és számos üreg képződését okozta a ragasztófólián belül, ami kötési hibákat eredményezett. Ezen problémák megoldásához előzetesen szárítsa meg a ragasztót aostyaA felület ragasztása főzőlappal a centrifugálás után javasolt.

2.2 Karbonizációs folyamat

A szénfilm létrehozásának folyamata aSiC magos ostyaés a grafitpapírhoz való ragasztásához a ragasztóréteg meghatározott hőmérsékleten történő karbonizálása szükséges a szoros kötés biztosítása érdekében. A ragasztóréteg tökéletlen elszenesedése a növekedés során annak bomlásához vezethet, és olyan szennyeződéseket szabadul fel, amelyek befolyásolják a kristálynövekedés minőségét. Ezért a ragasztóréteg teljes elszenesedésének biztosítása kulcsfontosságú a nagy sűrűségű ragasztáshoz. Ez a tanulmány a hőmérséklet hatását vizsgálja a ragasztó karbonizációjára. Egyenletes fotoreziszt réteget vittek fel aostyafelületre és vákuum alatt (<10 Pa) csőkemencébe helyezzük. A hőmérsékletet az előre beállított szintre (400 ℃, 500 ℃ és 600 ℃) emeltük, és 3-5 órán keresztül tartottuk a szénsavasodás eléréséhez.

Jelzett kísérletek:

400 ℃-on 3 óra elteltével a ragasztófilm nem karbonizálódott, és sötétvörösnek tűnt; 4 óra elteltével nem volt szignifikáns változás.

500 ℃-on 3 óra elteltével a film feketévé vált, de még mindig átengedte a fényt; 4 óra elteltével nincs jelentős változás.

600 ℃-on 3 óra elteltével a film feketévé vált, fényáteresztés nélkül, ami a teljes elszenesedést jelzi.

Így a megfelelő kötési hőmérsékletnek ≥600 ℃-nak kell lennie.

2.3 Ragasztó felvitele

A ragasztófólia egyenletessége kritikus mutató a ragasztó felhordási folyamatának értékeléséhez és az egységes kötőréteg biztosításához. Ez a rész az optimális centrifugálási sebességet és bevonási időt vizsgálja meg a különböző ragasztóréteg-vastagságokhoz. Az egységesség

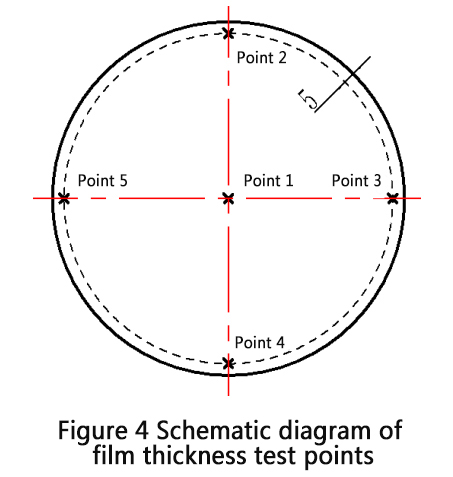

A filmvastagság u értéke a minimális Lmin filmvastagság és a maximális Lmax filmvastagság aránya a hasznos területen. Az ostyán öt pontot választottunk ki a filmvastagság mérésére, és kiszámítottuk az egyenletességet. A 4. ábra szemlélteti a mérési pontokat.

A SiC lapka és a grafit komponensek közötti nagy sűrűségű ragasztáshoz az előnyös ragasztóréteg vastagsága 1-5 µm. 2 µm-es filmvastagságot választottunk, amely mind a szénfilm-előkészítéshez, mind az ostya/grafitpapír kötési folyamatokhoz alkalmazható. Az optimális centrifugálási paraméterek a karbonizáló ragasztónál 15 s 2500 fordulat/percnél, a kötőragasztónál pedig 15 s 2000 fordulat/percnél.

2.4 Ragasztási folyamat

A SiC ostya grafit/grafitpapírhoz való ragasztása során kulcsfontosságú, hogy a karbonizáció során keletkező levegőt és szerves gázokat teljesen eltávolítsák a kötőrétegből. A gáz nem teljes eltávolítása üregeket eredményez, ami nem sűrű kötőréteget eredményez. A levegő és a szerves gázok mechanikus olajszivattyúval evakuálhatók. Kezdetben a mechanikus szivattyú folyamatos működése biztosítja, hogy a vákuumkamra elérje határát, lehetővé téve a levegő teljes eltávolítását a kötőrétegről. A gyors hőmérséklet-emelkedés megakadályozhatja a gáz időben történő eltávolítását a magas hőmérsékletű karbonizáció során, és üregeket képez a kötőrétegben. A tapadási tulajdonságok jelentős gázkibocsátást jeleznek ≤120 ℃-on, és e hőmérséklet felett stabilizálódnak.

A ragasztás során külső nyomást alkalmaznak a ragasztófólia sűrűségének növelésére, ami megkönnyíti a levegő és a szerves gázok kilökődését, ami nagy sűrűségű kötőréteget eredményez.

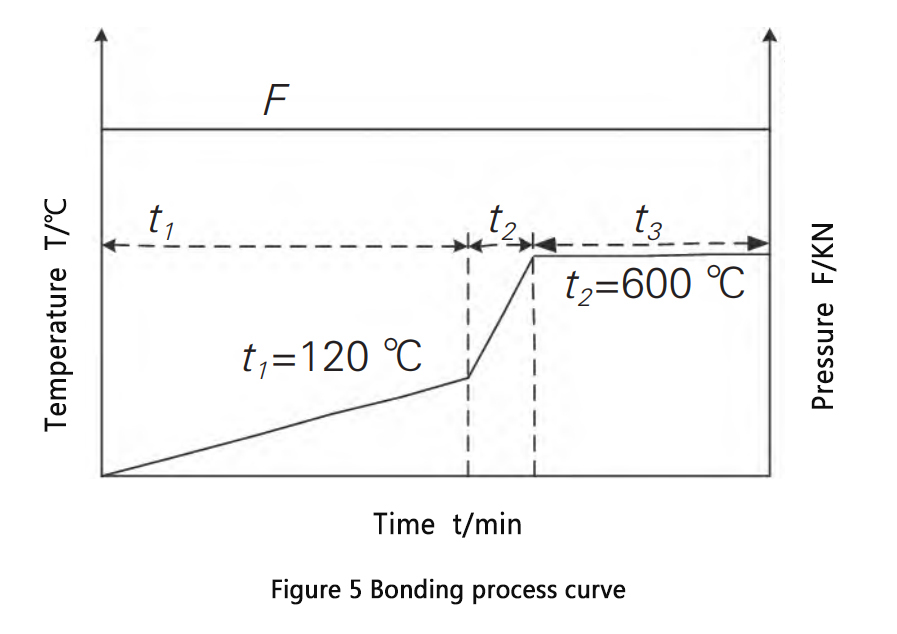

Összefoglalva, az 5. ábrán látható kötési folyamat görbéjét dolgoztuk ki. Adott nyomáson a hőmérsékletet a kilépő gázkibocsátási hőmérsékletre (~120 ℃) emeljük, és addig tartjuk, amíg a gázkibocsátás be nem fejeződik. Ezután a hőmérsékletet a karbonizációs hőmérsékletre emeljük, a kívánt időtartamig fenntartjuk, majd természetes lehűlés következik szobahőmérsékletre, nyomáscsökkentés és a megkötött ostya eltávolítása.

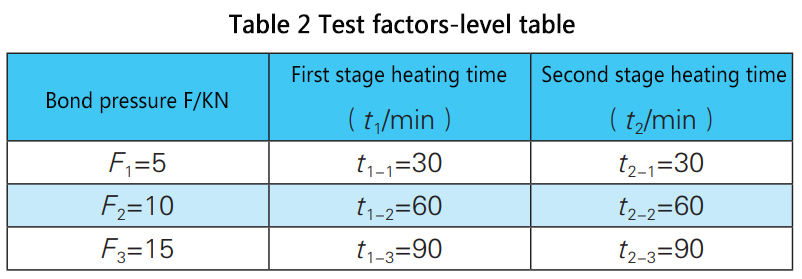

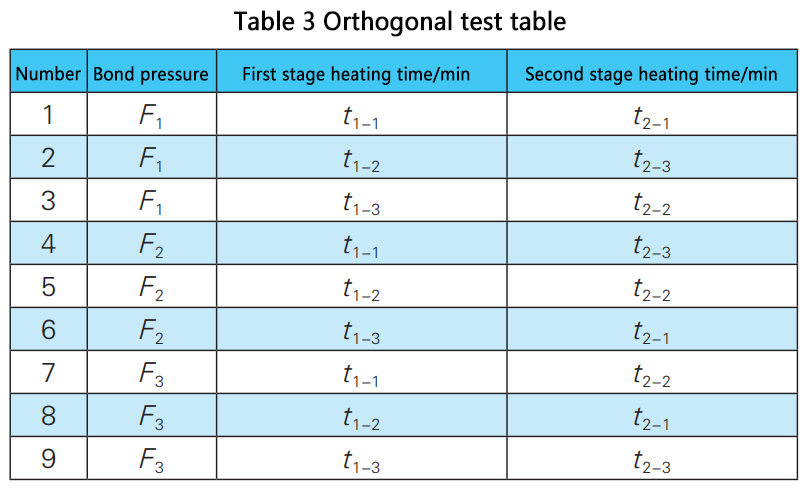

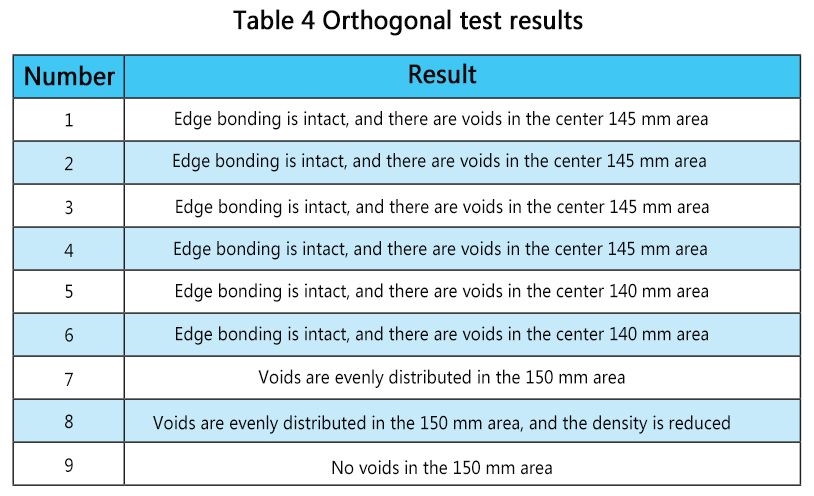

A 2.2. szakasz szerint a ragasztófóliát 600 ℃-on több mint 3 órán keresztül kell elszenesíteni. Ezért a kötési folyamat görbéjén a T2 értéke 600 ℃, a t2 pedig 3 óra. A kötési folyamat görbéjének optimális értékeit, amelyeket ortogonális kísérletekkel határoztak meg, amelyek a kötési nyomás, az első fokozat t1 melegítési ideje és a második szakasz melegítési ideje t2 hatását vizsgálják a kötés kimenetelére, a 2-4. táblázatban láthatók.

Jelzett eredmények:

5 kN kötési nyomáson a hevítési idő minimális hatással volt a kötésre.

10 kN-nál a kötőréteg hézagterülete csökkent hosszabb első fokozatú melegítéssel.

15 kN-on az első fokozatú fűtés kiterjesztése jelentősen csökkentette az üregeket, végül megszüntette azokat.

A második fokozat melegítési idejének hatása a kötésre nem volt nyilvánvaló az ortogonális tesztekben. A kötési nyomást 15 kN-on és az első fokozat melegítési idejét 90 percnél rögzítve, a második fokozat 30, 60 és 90 perces hevítési idői üregmentes, sűrű kötőrétegeket eredményeztek, jelezve, hogy a második fokozat melegítési ideje megtörtént. csekély hatással van a kötésre.

A kötési folyamat görbéjének optimális értékei a következők: kötési nyomás 15 kN, első fokozat melegítési ideje 90 perc, első fokozat hőmérséklete 120 ℃, második fokozat fűtési ideje 30 perc, második fokozat hőmérséklet 600 ℃ és második fokozat tartási ideje 3 óra.

Feladás időpontja: 2024. június 11