A félvezetőipari láncban, különösen a harmadik generációs félvezető (széles sávszélességű félvezető) ipari láncban vannak szubsztrátok ill.epitaxiálisrétegek. Mi a jelentősége aepitaxiálisréteg? Mi a különbség a szubsztrátum és az aljzat között?

Az aljzat aostyafélvezető egykristály anyagokból készült. Az aljzat közvetlenül bejuthat aostyagyártási kapcsolat félvezető eszközök előállításához, vagy feldolgozhatóepitaxiáliseljárás epitaxiális ostyák előállítására. A szubsztrát az alja aostya(Vágja le az ostyát, kaphat egy kockát a másik után, majd csomagolja be, hogy a legendás chip legyen) (sőt, a chip alja általában egy hátsó aranyréteggel van bevonva, amelyet "föld" csatlakozásként használnak, de hátul készül), és a teljes támogatási funkciót hordozó alap (a chipben lévő felhőkarcoló az aljzatra épül).

Az epitaxia egy új egykristály növesztésének folyamatát jelenti egykristályos hordozón, amelyet gondosan feldolgoztak vágással, csiszolással, polírozással stb. Az új egykristály lehet ugyanabból az anyagból, mint a szubsztrátum, vagy lehet más anyagból. (homoepitaxiális vagy heteroepitaxiális).

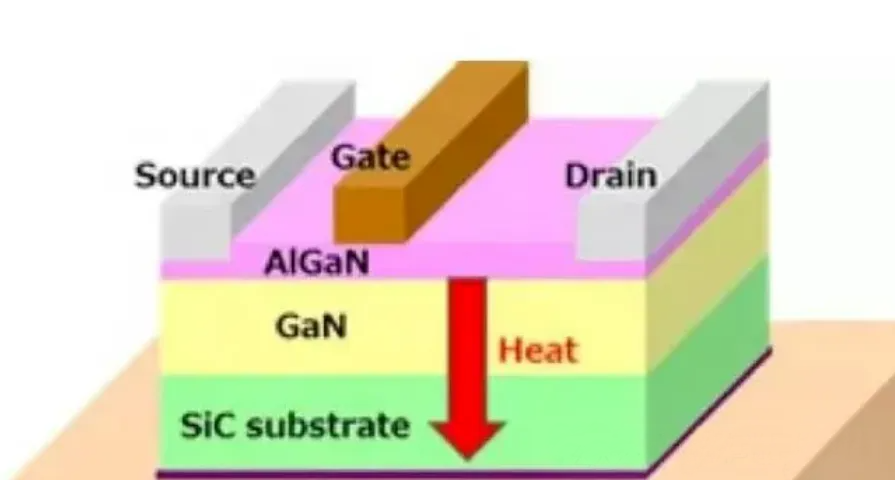

Mivel az újonnan képződött egykristályréteg a szubsztrát kristályfázisa mentén növekszik, epitaxiális rétegnek nevezik (általában több mikron vastagságú. Vegyük például a szilíciumot: a szilícium epitaxiális növekedésének jelentése jó rácsszerkezeti integritású kristályréteg növesztése). szilícium egykristály szubsztrátumon, amely bizonyos kristályorientációval és eltérő ellenállással és vastagsággal rendelkezik, és az epitaxiális réteggel rendelkező hordozót epitaxiális ostyának nevezik. (epitaxiális ostya = epitaxiális réteg + szubsztrát). Az eszközgyártás az epitaxiális rétegen történik.

Az epitaxialitás homoepitaxialitásra és heteroepitaxialitásra oszlik. A homoepitaxialitás azt jelenti, hogy a szubsztrátummal azonos anyagú epitaxiális réteget növesztünk a szubsztrátumon. Mi a jelentősége a homoepitaxialitásnak? – A termék stabilitásának és megbízhatóságának javítása. Bár a homoepitaxialitás azt jelenti, hogy ugyanabból az anyagból epitaxiális réteget növesztünk, mint a szubsztrátum, bár az anyag ugyanaz, javíthatja az anyag tisztaságát és az ostya felületének egyenletességét. A mechanikai polírozással feldolgozott polírozott ostyákhoz képest az epitaxialitás útján megmunkált szubsztrátum nagy felületi síkságú, magas tisztaságú, kevesebb mikrohibával és kevesebb felületi szennyeződéssel rendelkezik. Ezért a fajlagos ellenállás egyenletesebb, és könnyebben kezelhetők a felületi hibák, például felületi részecskék, halmozási hibák és elmozdulások. Az Epitaxy nemcsak javítja a termék teljesítményét, hanem biztosítja a termék stabilitását és megbízhatóságát is.

Milyen előnyökkel jár, ha egy újabb réteg szilíciumatomot epitaxiálisan helyezünk el a szilíciumlapka-hordozón? A CMOS szilícium eljárásban az epitaxiális növekedés (EPI, epitaxiális) az ostyahordozón egy nagyon kritikus folyamatlépés.

1. Javítsa a kristály minőségét

Kezdeti hordozóhibák és szennyeződések: Az ostyahordozón előfordulhatnak bizonyos hibák és szennyeződések a gyártási folyamat során. Az epitaxiális réteg növekedése kiváló minőségű, alacsony hibás és szennyeződés-koncentrációjú egykristályos szilícium réteget tud létrehozni a hordozón, ami nagyon fontos a későbbi készülékgyártáshoz. Egységes kristályszerkezet: Az epitaxiális növekedés egyenletesebb kristályszerkezetet biztosít, csökkenti a szemcsehatárok és a hordozóanyag hibáinak hatását, és ezáltal javítja a teljes ostya kristályminőségét.

2. Az elektromos teljesítmény javítása

Az eszköz jellemzőinek optimalizálása: Egy epitaxiális réteg növelésével a hordozón a szilícium adalékkoncentrációja és típusa pontosan szabályozható az eszköz elektromos teljesítményének optimalizálása érdekében. Például az epitaxiális réteg adalékolásával pontosan beállítható a MOSFET küszöbfeszültsége és egyéb elektromos paraméterei. Csökkentse a szivárgó áramot: A jó minőségű epitaxiális rétegek kisebb hibasűrűséggel rendelkeznek, ami segít csökkenteni a szivárgási áramot a készülékben, ezáltal javítva az eszköz teljesítményét és megbízhatóságát.

3. A fejlett folyamatcsomópontok támogatása

A jellemzők méretének csökkentése: A kisebb folyamatcsomópontokban (például 7 nm, 5 nm) az eszköz jellemzőinek mérete folyamatosan csökken, ami finomabb és jó minőségű anyagokat igényel. Az epitaxiális növekedési technológia megfelel ezeknek a követelményeknek, és támogatja a nagy teljesítményű és nagy sűrűségű integrált áramkörök gyártását. Javítsa az áttörési feszültséget: Az epitaxiális réteg nagyobb áttörési feszültségre tervezhető, ami kritikus a nagy teljesítményű és nagyfeszültségű eszközök gyártásához. Például az erősáramú eszközökben az epitaxiális réteg növelheti az eszköz áttörési feszültségét és növelheti a biztonságos működési tartományt.

4. Folyamat-kompatibilitás és többrétegű felépítés

Többrétegű szerkezet: Az epitaxiális növekedési technológia lehetővé teszi többrétegű struktúrák szubsztrátumon történő termesztését, és a különböző rétegek eltérő adalékkoncentrációjúak és típusúak lehetnek. Ez nagyon hasznos az összetett CMOS-eszközök gyártásához és a háromdimenziós integráció eléréséhez. Kompatibilitás: Az epitaxiális növekedési folyamat nagymértékben kompatibilis a meglévő CMOS gyártási folyamatokkal, és könnyen integrálható a meglévő gyártási folyamatokba a folyamatsorok jelentős módosítása nélkül.

Feladás időpontja: 2024. július 16