Az epitaxiális réteg egy specifikus egykristályos film, amelyet az ostyán ep·itaxiális eljárással növesztenek, a szubsztrát ostyát és az epitaxiális filmet pedig epitaxiális ostyának nevezik. A szilícium-karbid epitaxiális rétegnek a vezetőképes szilícium-karbid szubsztrátumon történő növesztésével a szilícium-karbid homogén epitaxiális lapka tovább készíthető Schottky-diódákká, MOSFET-ekké, IGBT-kké és egyéb teljesítményeszközökké, amelyek közül a 4H-SiC szubsztrát a leggyakrabban használt.

A szilícium-karbid tápegység és a hagyományos szilícium-erőforrás eltérő gyártási folyamata miatt nem gyártható közvetlenül szilícium-karbid egykristályos anyagból. A vezetőképes egykristály szubsztrátumon további jó minőségű epitaxiális anyagokat kell nevelni, az epitaxiális rétegen pedig különféle eszközöket kell gyártani. Ezért az epitaxiális réteg minősége nagyban befolyásolja a készülék teljesítményét. A különböző teljesítményű eszközök teljesítményének javítása magasabb követelményeket támaszt az epitaxiális réteg vastagságára, az adalékkoncentrációra és a hibákra vonatkozóan is.

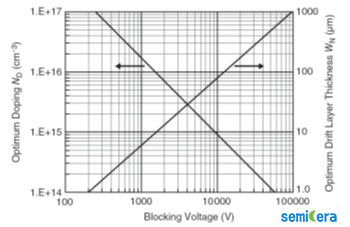

FÜGE. 1. Az adalékkoncentráció és az unipoláris eszköz epitaxiális rétegének vastagsága és a blokkolófeszültség közötti kapcsolat

A SIC epitaxiális réteg előállítási módszerei elsősorban a párologtatásos növesztési módszert, a folyadékfázisú epitaxiális növesztést (LPE), a molekuláris nyaláb epitaxiális növekedést (MBE) és a kémiai gőzlerakódást (CVD) foglalják magukban. Jelenleg a kémiai gőzleválasztás (CVD) a fő módszer a nagyüzemi gyártáshoz a gyárakban.

| Elkészítés módja | Az eljárás előnyei | Az eljárás hátrányai |

|

Folyékony fázisú epitaxiális növekedés

(LPE)

|

Egyszerű felszerelési követelmények és alacsony költségű növekedési módszerek. |

Az epitaxiális réteg felszíni morfológiáját nehéz ellenőrizni. A berendezés nem tud egyszerre több ostyát epitaxializálni, ami korlátozza a tömeggyártást. |

|

Molekuláris nyaláb epitaxiális növekedés (MBE)

|

Különböző SiC kristály epitaxiális rétegek termeszthetők alacsony növekedési hőmérsékleten |

A berendezések vákuumigénye magas és költséges. Az epitaxiális réteg lassú növekedési üteme |

|

Kémiai gőzleválasztás (CVD) |

A gyári tömeggyártás legfontosabb módszere. Vastag epitaxiális rétegek növesztésekor a növekedési sebesség pontosan szabályozható. |

A SiC epitaxiális rétegeknek még mindig vannak különféle hibái, amelyek befolyásolják az eszköz jellemzőit, ezért a SiC epitaxiális növekedési folyamatát folyamatosan optimalizálni kell.(TaCszükséges, lásd SemiceraTaC termék) |

|

Párolgásos növekedési módszer

|

Ugyanazt a berendezést használva, mint a SiC kristályhúzásnál, a folyamat kissé eltér a kristályhúzástól. Érett felszerelés, alacsony költség |

A SiC egyenetlen párolgása megnehezíti a párolgás felhasználását kiváló minőségű epitaxiális rétegek növesztésére |

FÜGE. 2. Az epitaxiális réteg főbb elkészítési módszereinek összehasonlítása

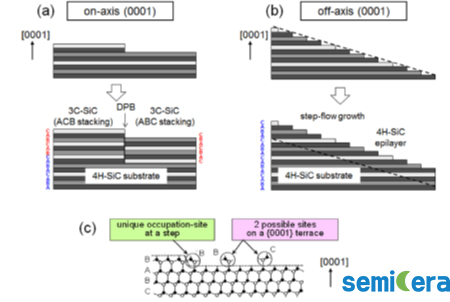

A tengelyen kívüli {0001} szubsztrátumon bizonyos dőlésszöggel, amint az a 2(b) ábrán látható, a lépcsőfelület sűrűsége nagyobb, a lépcsőfelület mérete kisebb, és a kristálymagozás nem egyszerű. lépcsõfelületen fordulnak elõ, de gyakrabban a lépés egyesülési pontján fordulnak elõ. Ebben az esetben csak egy magoló kulcs van. Emiatt az epitaxiális réteg tökéletesen képes reprodukálni a szubsztrát halmozási sorrendjét, így kiküszöböli a többtípusú együttélés problémáját.

FÜGE. 3. A 4H-SiC lépésvezérlésű epitaxiás módszer fizikai folyamatábrája

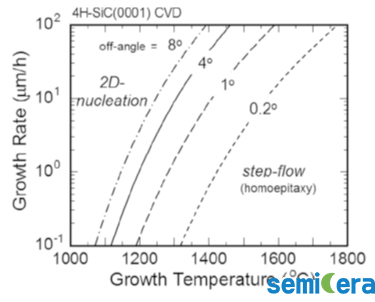

FÜGE. 4. A CVD növekedésének kritikus feltételei 4H-SiC lépésvezérelt epitaxiás módszerrel

FÜGE. 5. A növekedési sebességek összehasonlítása különböző szilíciumforrások mellett 4H-SiC epitaxiában

Jelenleg a szilícium-karbid epitaxiás technológia viszonylag kiforrott az alacsony és közepes feszültségű alkalmazásokban (például 1200 voltos eszközökben). Az epitaxiális réteg vastagsági egyenletessége, adalékolási koncentráció egyenletessége és hibaeloszlása viszonylag jó szintet érhet el, ami alapvetően kielégíti a közép- és kisfeszültségű SBD (Schottky dióda), MOS (fémoxid félvezető térhatású tranzisztor), JBS ( csomóponti dióda) és egyéb eszközök.

A nagy nyomás területén azonban az epitaxiális lapkáknak még sok kihívást kell leküzdeniük. Például azoknál az eszközöknél, amelyeknek 10 000 voltot kell ellenállniuk, az epitaxiális réteg vastagságának körülbelül 100 μm-nek kell lennie. A kisfeszültségű készülékekhez képest az epitaxiális réteg vastagsága és az adalékkoncentráció egyenletessége jelentősen eltér, különösen az adalékkoncentráció egyenletessége. Ugyanakkor az epitaxiális réteg háromszöghibája az eszköz általános teljesítményét is rontja. A nagyfeszültségű alkalmazásokban az eszköztípusok általában bipoláris eszközöket használnak, amelyek nagy kisebbségi élettartamot igényelnek az epitaxiális rétegben, ezért a folyamatot optimalizálni kell a kisebbségi élettartam javítása érdekében.

Jelenleg a hazai epitaxia főként 4 hüvelykes és 6 hüvelykes, és évről évre növekszik a nagyméretű szilícium-karbid epitaxia aránya. A szilícium-karbid epitaxiális lemez méretét főként a szilícium-karbid hordozó mérete korlátozza. Jelenleg a 6 hüvelykes szilícium-karbid szubsztrát kereskedelmi forgalomba került, így a szilícium-karbid epitaxiális 4 hüvelykről fokozatosan 6 hüvelykre változik. A szilícium-karbid hordozó-előkészítési technológia folyamatos fejlesztésével és a kapacitásbővítéssel a szilícium-karbid hordozó ára fokozatosan csökken. Az epitaxiális lemez árának összetételében a költségek több mint 50%-át a hordozó teszi ki, így a hordozó árának csökkenésével a szilícium-karbid epitaxiális lemez ára is várhatóan csökken.

Feladás időpontja: 2024-03-03