Szilícium-karbid (SiC)Az anyag előnye a széles sávszélesség, a nagy hővezetőképesség, a nagy kritikus áttörési térerősség és a nagy telített elektronsodródási sebesség, ami rendkívül ígéretessé teszi a félvezetőgyártás területén. A SiC egykristályokat általában fizikai gőzszállítási (PVT) módszerrel állítják elő. Ennek a módszernek a speciális lépései közé tartozik a SiC port egy grafittégely aljára és egy SiC oltókristály elhelyezése a tégely tetejére. A grafitolvasztótégelyA szilícium-karbid szublimációs hőmérsékletére melegítik, aminek következtében a SiC por gőzfázisú anyagokra bomlik, mint például Si-gőz, Si2C és SiC2. Az axiális hőmérsékleti gradiens hatására ezek az elpárologtatott anyagok a tégely tetejére szublimálódnak és a SiC oltókristály felületén kondenzálódnak, SiC egykristályokká kristályosodva.

Jelenleg a használt magkristály átmérőjeSiC egykristály növekedésmeg kell egyeznie a cél kristályátmérővel. A növekedés során a magkristályt ragasztó segítségével rögzítik a tégely tetején lévő magtartóra. A magkristály rögzítésének ez a módszere azonban problémákhoz vezethet, például üregek kialakulásához a ragasztórétegben olyan tényezők miatt, mint a magtartó felületének pontossága és a ragasztóbevonat egyenletessége, ami hatszögletű üreghibákat eredményezhet. Ezek közé tartozik a grafitlemez síkságának javítása, a ragasztóréteg vastagságának egyenletességének növelése és egy rugalmas pufferréteg hozzáadása. Ezen erőfeszítések ellenére továbbra is problémák vannak a ragasztóréteg sűrűségével, és fennáll a magkristály leválásának veszélye. A kötés módszerének elfogadásával aostyagrafitpapírra és a tégely tetején való átfedésével javítható a ragasztóréteg sűrűsége, és megakadályozható az ostya leválása.

1. Kísérleti séma:

A kísérletben használt ostyák kereskedelmi forgalomban kaphatók6 hüvelykes N-típusú SiC lapkák. A fotorezisztet centrifugáló bevonattal hordják fel. A tapadást saját fejlesztésű vetőmag-melegprés kemencével érjük el.

1.1 Magkristály rögzítési séma:

Jelenleg a SiC oltókristály adhéziós sémák két kategóriába sorolhatók: ragasztótípusra és szuszpenziós típusra.

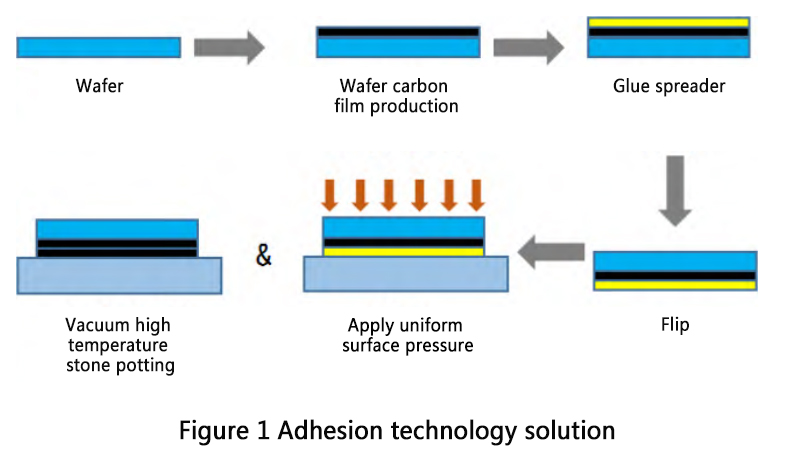

Ragasztótípus-séma (1. ábra): Ez magában foglalja a ragasztástSiC ostyaa grafitlaphoz egy réteg grafitpapírral pufferrétegként a közötti hézagok megszüntetéséreSiC ostyaés a grafitlemez. A tényleges gyártás során a grafitpapír és a grafitlemez közötti kötési szilárdság gyenge, ami gyakori magkristályleváláshoz vezet a magas hőmérsékletű növekedési folyamat során, ami növekedési kudarcot okoz.

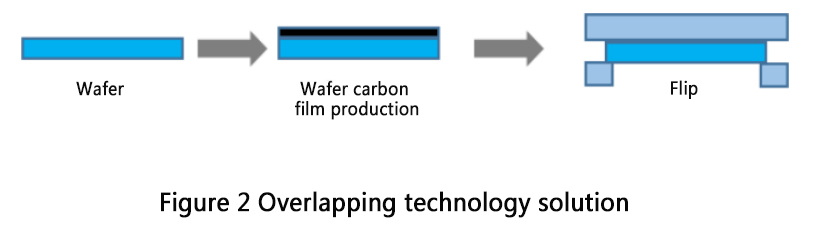

Felfüggesztési típus séma (2. ábra): Jellemzően a SiC lapka kötőfelületén sűrű szénfilmet hoznak létre ragasztós karbonizációs vagy bevonási módszerekkel. ASiC ostyaezután két grafitlemez közé szorítják és a grafittégely tetejére helyezik, biztosítva a stabilitást, miközben a szénfilm védi az ostyát. A szénfilm bevonattal történő előállítása azonban költséges és nem alkalmas ipari termelésre. A ragasztós karbonizációs módszer inkonzisztens szénfilm-minőséget eredményez, ami megnehezíti az erős tapadású, tökéletesen sűrű szénfilm előállítását. Ezenkívül a grafitlemezek rögzítése csökkenti az ostya effektív növekedési területét azáltal, hogy blokkolja felületének egy részét.

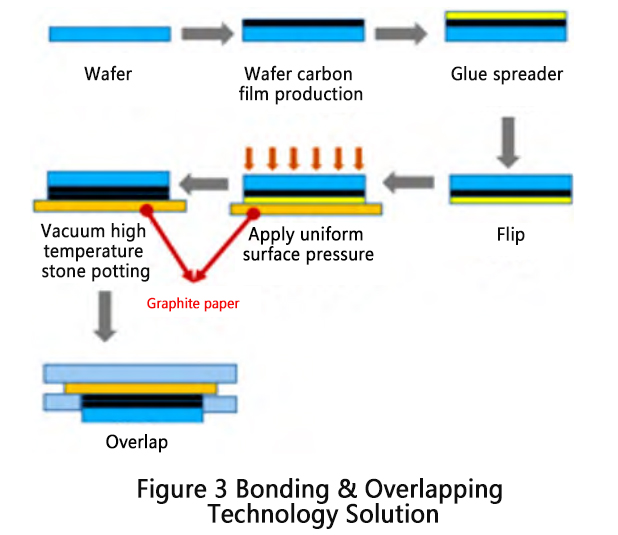

A fenti két séma alapján új ragasztó- és átfedési sémát javasolunk (3. ábra):

A SiC ostya kötőfelületén ragasztós karbonizációs módszerrel viszonylag sűrű szénfilmet hoznak létre, amely biztosítja, hogy megvilágítás alatt ne szivárogjon nagy fény.

A szénfóliával borított SiC ostyát grafitpapírra ragasztják, a kötőfelület a szénfilm oldala. A ragasztórétegnek fényben egyenletesen feketének kell lennie.

A grafitpapírt grafitlemezek rögzítik, és a grafittégely fölé függesztik a kristálynövekedés érdekében.

1.2 Ragasztó:

A fotoreziszt viszkozitása jelentősen befolyásolja a filmvastagság egyenletességét. Azonos centrifugálási sebesség mellett az alacsonyabb viszkozitás vékonyabb és egyenletesebb ragasztófilmeket eredményez. Ezért az alkalmazási követelményeknek megfelelően alacsony viszkozitású fotorezisztet kell választani.

A kísérlet során kiderült, hogy a karbonizáló ragasztó viszkozitása befolyásolja a szénfilm és az ostya közötti kötési szilárdságot. A magas viszkozitás megnehezíti az egyenletes felhordást centrifugáló bevonattal, míg az alacsony viszkozitás gyenge kötési szilárdságot eredményez, ami a ragasztóáramlás és a külső nyomás következtében a következő ragasztási folyamatok során szénfilm megrepedéséhez vezet. Kísérleti kutatással a karbonizáló ragasztó viszkozitását 100 mPa·s-ra, a kötő ragasztó viszkozitását 25 mPa·s-ra állítottuk be.

1.3 Üzemi vákuum:

A SiC ostyán a szénfilm létrehozásának folyamata magában foglalja a SiC lapka felületén lévő ragasztóréteg elszenesítését, amelyet vákuumban vagy argontól védett környezetben kell végrehajtani. A kísérleti eredmények azt mutatják, hogy az argonnal védett környezet jobban elősegíti a szénfilmek létrehozását, mint a nagy vákuumú környezet. Vákuumos környezet használata esetén a vákuumszintnek ≤1 Pa-nak kell lennie.

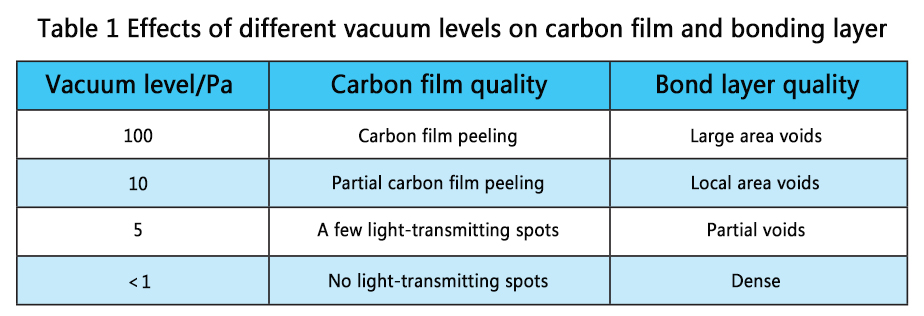

A SiC oltókristály megkötésének folyamata magában foglalja a SiC ostyának a grafitlemezhez/grafitpapírhoz való ragasztását. Figyelembe véve az oxigénnek a grafit anyagokra gyakorolt eróziós hatását magas hőmérsékleten, ezt a folyamatot vákuum körülmények között kell végrehajtani. Vizsgálták a különböző vákuumszintek hatását a ragasztórétegre. A kísérleti eredményeket az 1. táblázat mutatja be. Látható, hogy alacsony vákuumkörülmények között a levegőben lévő oxigénmolekulák nem távolodnak el teljesen, ami hiányos ragasztórétegekhez vezet. Ha a vákuumszint 10 Pa alatt van, az oxigénmolekulák eróziós hatása a ragasztórétegre jelentősen csökken. Ha a vákuumszint 1 Pa alatt van, az eróziós hatás teljesen megszűnik.

Feladás időpontja: 2024. június 11